- Accueil

- >

- Parachèvement composite et métallique

Perçage robotisé de panneaux acoustiques

Les avions de nouvelle génération sont moins gourmands en kérosène. Ils sont également moins bruyants pour les passagers et les riverains des aéroports. L’acoustique des moteurs a été optimisée grâce à des panneaux micro percés qui couvrent une grande partie des surfaces intérieures et extérieures de la veine d’air froid.

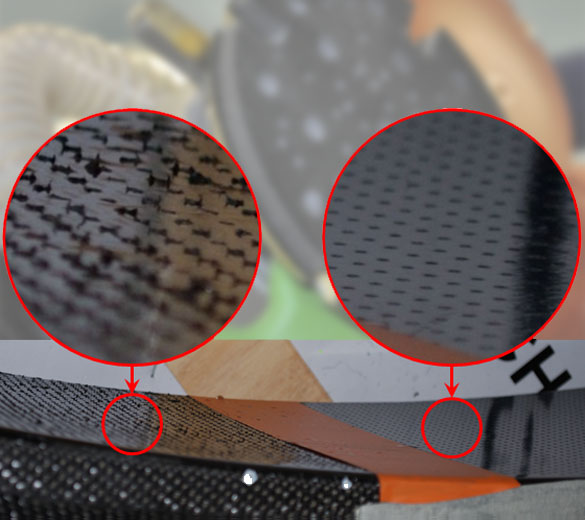

Ces panneaux sandwich sont composé de nid d’abeille et d’une peau percée de 40 à 60 000 trous par m².

La production de ces panneaux est donc un véritable enjeu car les cadences n’ont jamais été aussi élevées. D’autre part, la pression sur les coûts de production est de plus en plus forte.

GEBE2 réalise des cellules de perçage robotisé avec des têtes multibroches plus flexibles que des machines spéciales et plus économiques que les solutions basées sur des machines-outils conventionnelles.

Cette solution innovante a été choisie pour produire la plupart des panneaux acoustiques du moteur Leap.

GEBE2 réalise également des cellules robotisées de perçage pour les matériaux métalliques, tels que le titane par exemple.

Les panneaux acoustiques composites sont utilisés pour réduire le niveau sonore à l’avant des moteurs d’avion traitant le flux « froid ». Le titane, en raison de sa tenue en température, forme les panneaux d’échappements des moteurs d’avion et, pour réduire l’empreinte sonores, certains de ces panneaux sont également percés.

Fort de notre expérience sur les composites, nous avons retranscrit notre savoir-faire vers des applications de perçage acoustique sur du métal, en adaptant les paramètres de coupe et les traitements associés. Cette mise en œuvre différente reprend cependant tous les avantages de nos développements appliqués aux panneaux composites.

Robot de perçage GEBE2 pour la production des OPB du moteur Leap. La pièce est fixée sur un plateau tournant pour percer en continu sur toute la périphérie.

GEBE2 a fourni une solution clé en main avec la cellule de perçage acoustique robotisé, les outillages et la programmation du perçage sur la pièce.

Le changement de forets s’effectue en temps masqué si le robot est équipé de plusieurs effecteurs. Un opérateur doit intervenir régulièrement.

Pour donner plus d’autonomie à la cellule de perçage, un second robot assure le changement des forets. Ainsi l’opérateur n’intervient qu’une fois par cycle pour le chargement de la pièce et l’approvisionnement des forets.

Les conditions de perçage doivent répondre à plusieurs critères souvent antagonistes (délaminage, qualité en entrée de trou, temps de cycle, coût d’outil coupant…)

Le respect de la qualité en entrée de trou est un point délicat sur les thermoplastiques. Pour éviter le recours à des fraises coûteuses, ou à une reprise manuelle, le robot dispose d’un effecteur spécifique pour poncer la surface après micro-perçage. Les bavures sont parfaitement éliminées et la pièce est nettoyée par la même occasion. En savoir plus sur le ponçage robotisé.

Le logiciel de patchage permet d’utiliser une bibliothèque d’effecteurs de perçage que l’on peut associer à un motif acoustique donné afin de produire des patches, qui seront répétés sur la surface de la pièce.

Il permet en temps réel, lors de la création d’un patch sur la surface :

Un rapport de patchage est généré en fin d’opération. Il indique où se trouve le patch le plus défavorable pour chacun des paramètres. Il dispose également de :

Découvrez toutes nos solutions de parachèvement robotisé : ponçage composite et métallique – usinage composite et métallique – détourage – ébavurage – meulage.

Accédez à toutes nos ressources en téléchargement